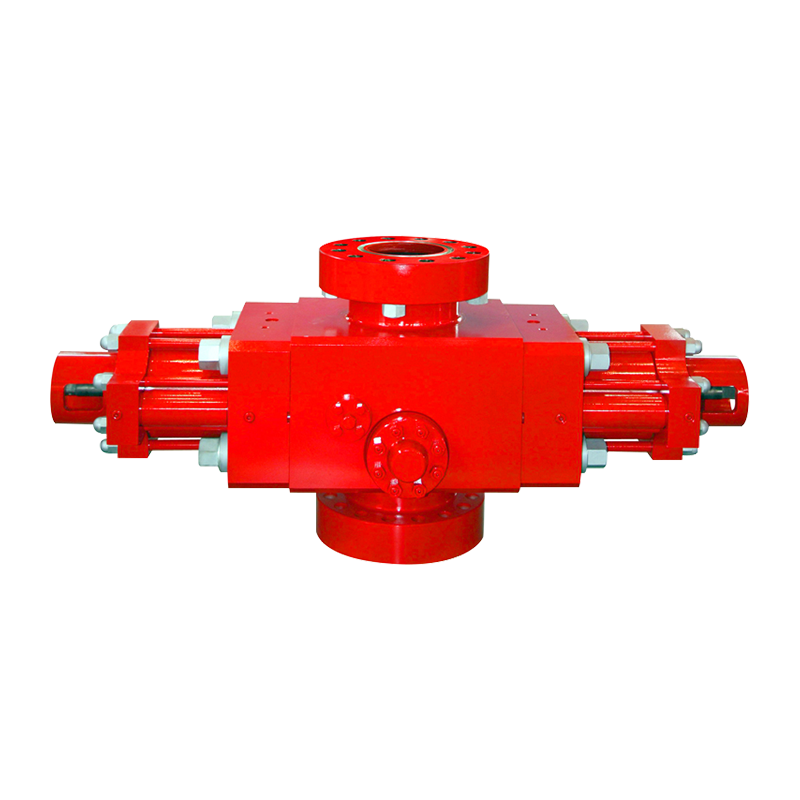

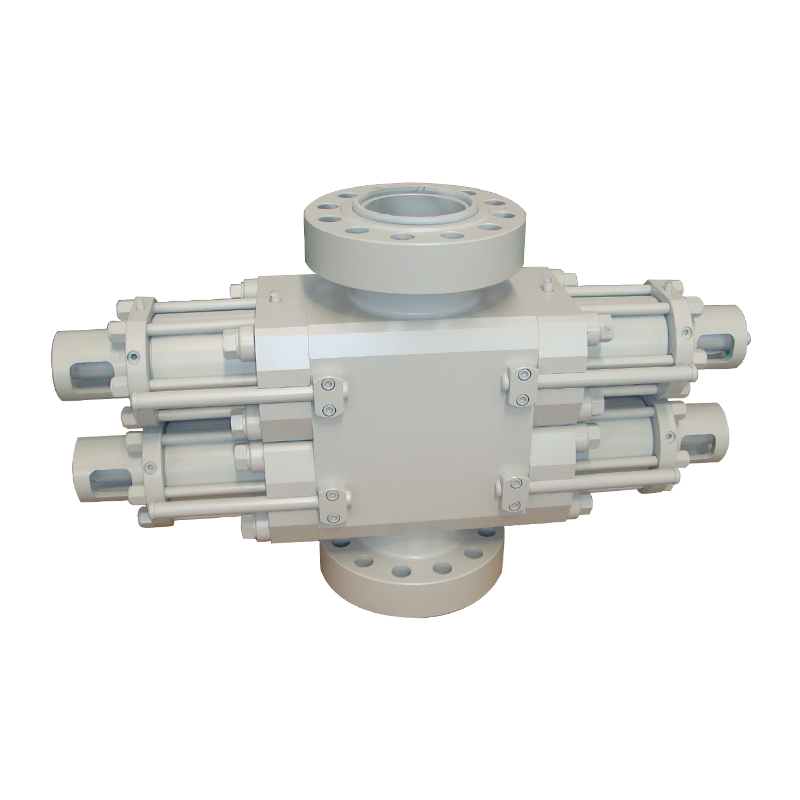

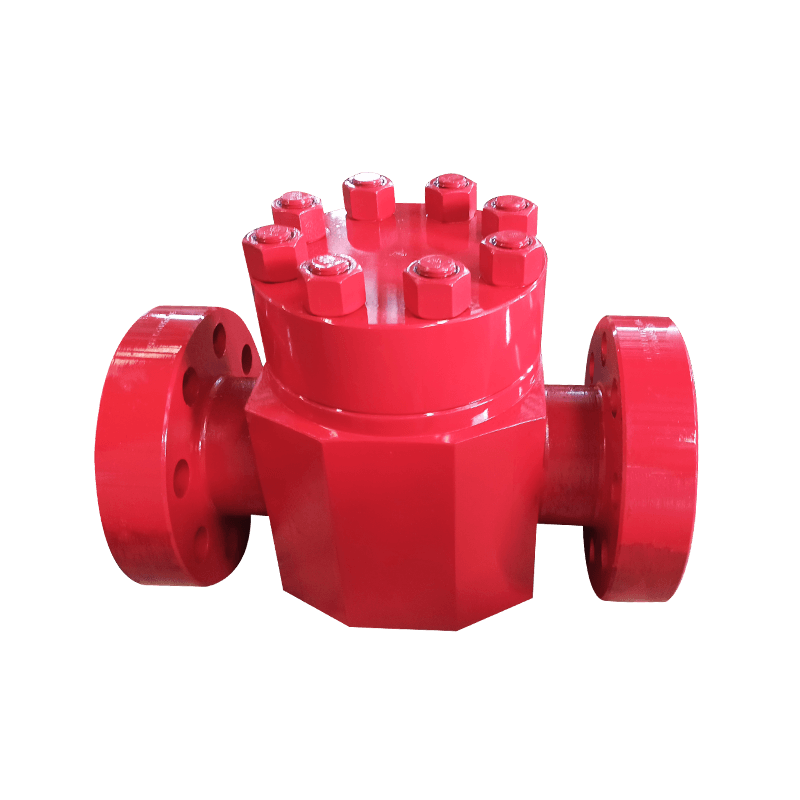

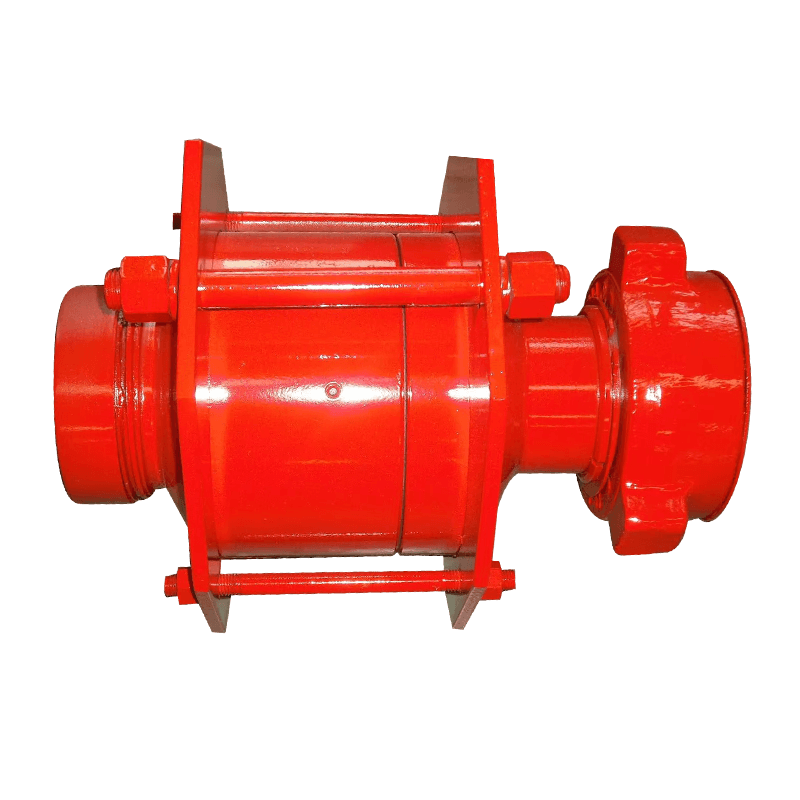

As válvulas de borboleta, particularmente o projeto de dois deslocamentos (DM), são componentes críticos na infraestrutura do campo de petróleo, permitindo o controle preciso do fluxo de petróleo bruto, gás natural e fluidos de injeção. Condições operacionais severas-incluindo a exposição a meios corrosivos, ambientes de alta pressão e fluidos carregados de partículas-demandam protocolos de manutenção rigorosos para garantir confiabilidade, segurança e vida útil prolongada.

1. Inspeção e monitoramento programados

Inspeções de rotina formam a pedra angular da manutenção proativa. Os operadores devem implementar um sistema de inspeção em camadas:

Verificações visuais diárias para vazamentos externos, posicionamento da válvula e alinhamento do atuador.

Avaliações estruturais mensais para detectar corrosão, erosão ou deformação do corpo e disco da válvula.

Testes trimestrais de desempenho usando métodos de decaimento de pressão ou teste de bolhas para verificar a integridade do selo.

Ferramentas de monitoramento avançado, como sensores de torque sem fio e sondas de corrosão em linha, podem fornecer dados em tempo real para prever os modos de falha. Por exemplo, leituras anormais de torque durante a atuação da válvula podem indicar degradação de vedação ou desgaste do rolamento.

2. Limpeza e gerenciamento de contaminantes

Areia, escala e acúmulo de parafina em oleodutos frequentemente comprometem as superfícies de vedação da válvula. As práticas recomendadas incluem:

Cavidades da válvula de descarga com solventes compatíveis durante os desligamentos.

Instalando os filtros a montante (malha ≥40) para minimizar a entrada de partículas.

Aplicando a limpeza ultrassônica para depósitos rígidos nas bordas do disco e nos anéis de assento.

Notavelmente, os métodos de limpeza abrasivos (por exemplo, jateamento de areia) devem ser evitados em selos elastoméricos para evitar o envelhecimento prematuro.

3. Lubrificação e manutenção de vedação

Válvula de borboleta DM Confie na vedação de precisão entre o disco e os assentos resilientes (normalmente materiais de EPDM ou FKM). Os protocolos de manutenção exigem:

Aplicando graxa resistente a petróleo de alta temperatura nas buchas de caule a cada 500 horas de operação.

A substituição de vedações do assento a cada 3 a 5 anos ou quando as taxas de vazamento excedem os padrões da API 598.

Inspecionando discos revestidos com PTFE para delaminação, especialmente em serviços superiores a 150 ° C.

Os estudos de campo mostram que a lubrificação inadequada representa 22% das falhas das válvulas em aplicações de gás azedo, ressaltando a necessidade de lubrificantes aprovados pelo fabricante.

4. Atuador e manutenção da caixa de engrenagens

Atuadores eletro-hidráulicos ou pneumáticos exigem:

Recalibração anual para manter ± 2% de precisão do posicionamento.

Substituição de vedações de diafragma em sistemas de gases de gás a cada 18 meses.

Análise de óleo da caixa de engrenagens a cada 6 meses para detectar a contaminação por umidade - um fator crítico nas operações do Ártico.

5. Estratégias de mitigação de corrosão

Em ambientes de inundação de co₂ ou offshore, são necessárias medidas especializadas:

Proteção catódica para corpos da válvula em tubulações enterradas.

Aplicação de revestimentos de alumínio pulverizado termicamente (TSA) para zonas de respingo.

Kits de isolamento galvânico para evitar a diferença de corrosão de metal na conexão de flange.

Notícias

Lar / Notícias / Notícias da indústria / Quais práticas de manutenção são recomendadas para válvulas de borboleta DM em campos de petróleo?

Quais práticas de manutenção são recomendadas para válvulas de borboleta DM em campos de petróleo?

Se você estiver interessado em nossos produtos, consulte -nos

Detalhes de contato

- Address: Nº 588 Century Street, distrito de Yandu, cidade de Yancheng, Província de Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produtos

Link rápido

News Center

Terminal móvel

+86-0515-88429333

+86-0515-88429333