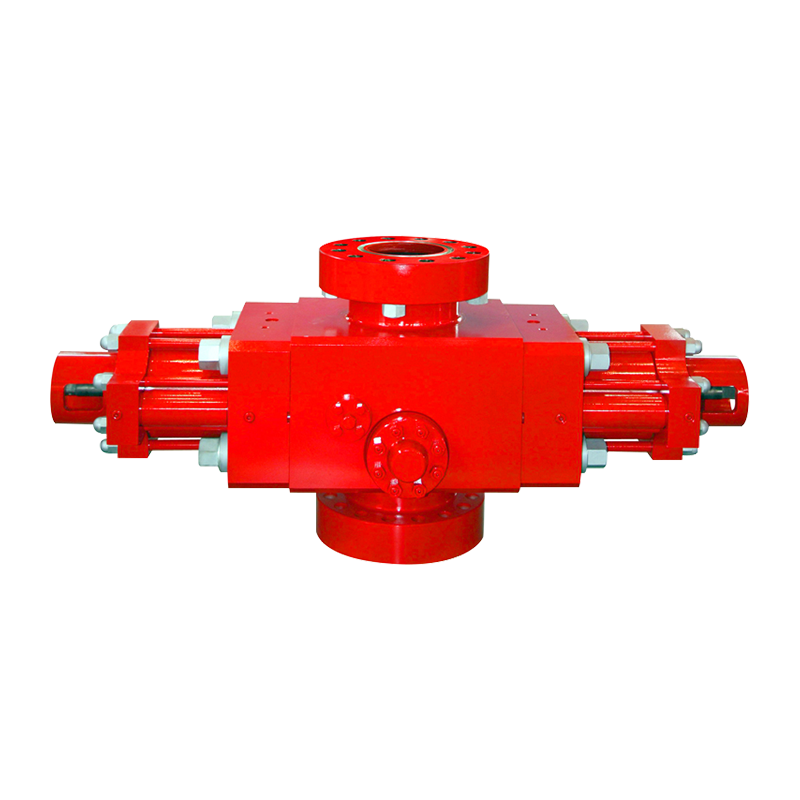

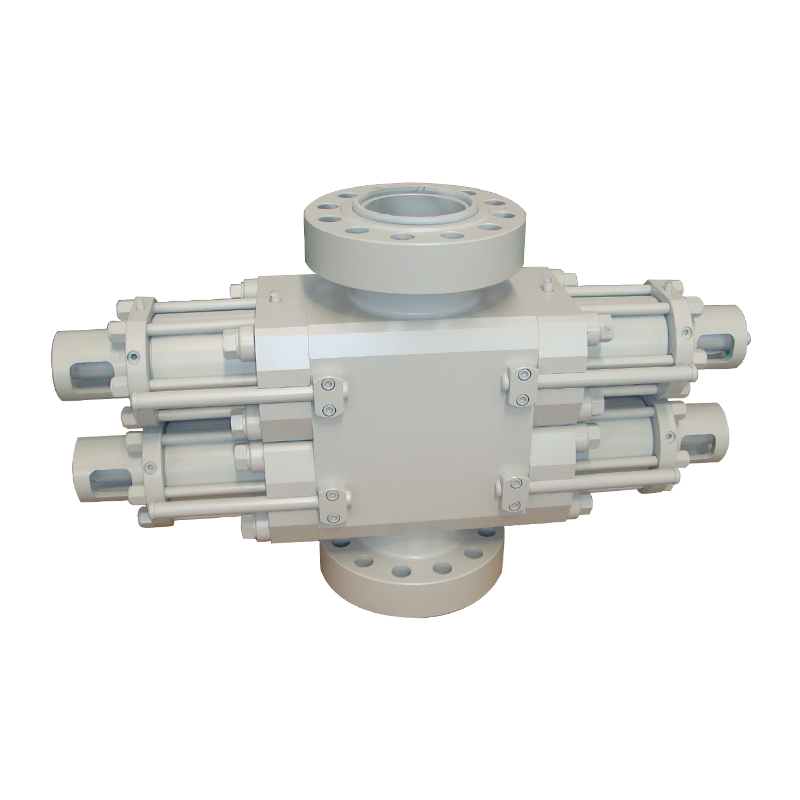

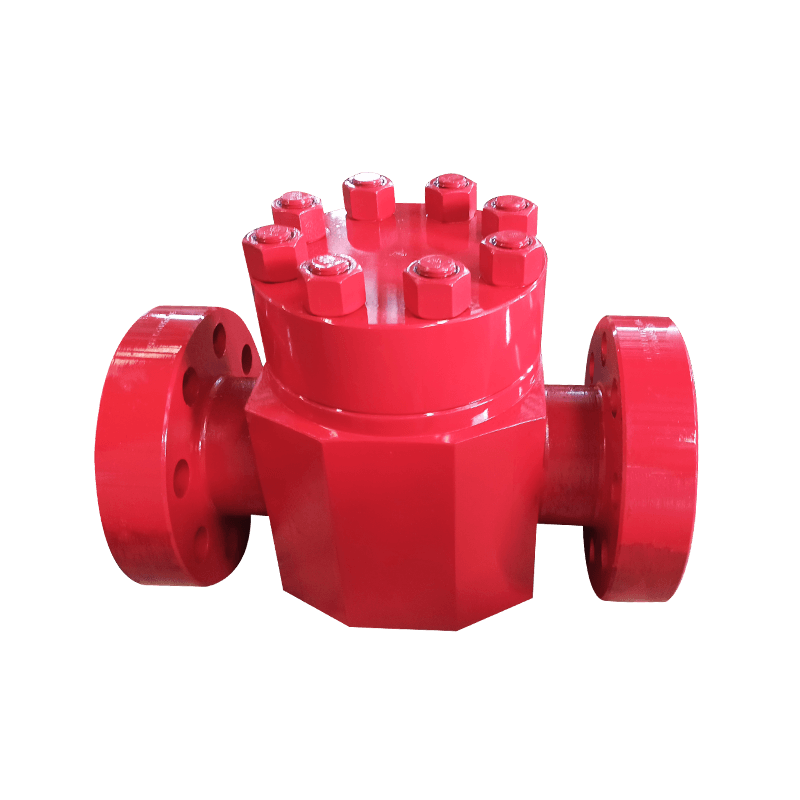

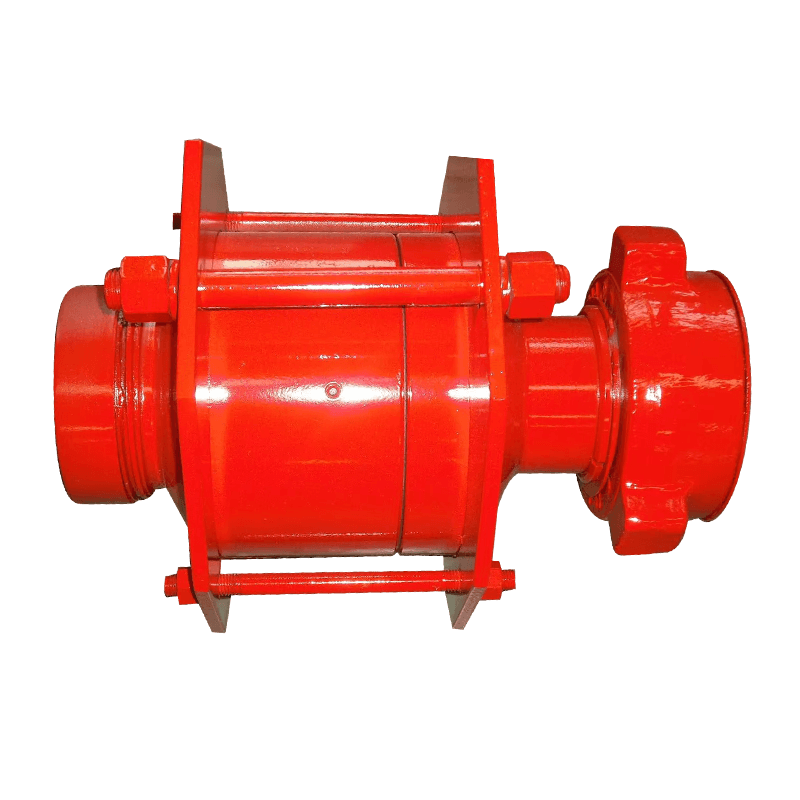

No ambiente de alto risco da indústria de petróleo e gás, a confiabilidade de componentes críticos de infraestrutura como Válvulas de borboleta DM pode fazer ou quebrar a eficiência operacional. Essas válvulas, projetadas para regular e isolar o fluxo de fluidos em oleodutos, enfrentam desafios incansáveis de extremos de temperatura e flutuações de pressão - fatores que afetam diretamente seu desempenho, longevidade e segurança.

As ameaças duplas: dinâmica de temperatura e pressão

As válvulas de borboleta DM são amplamente utilizadas nas operações de óleo a montante e a jusante devido ao seu design compacto, custo-efetividade e capacidade de lidar com grandes volumes de fluxo. No entanto, as duras condições de extração de petróleo, refino e transporte expõem essas válvulas a dois estressores primários:

Extremos de temperatura:

Expansão térmica: a exposição prolongada a altas temperaturas (por exemplo, em processos de refino ou sistemas de injeção de vapor) pode fazer com que os componentes da válvula se expandam. Para as válvulas de borboleta DM, isso pode levar ao desalinhamento do disco, aumento do atrito contra o assento e eventual degradação de vedação.

Artleza de Material: Por outro lado, as temperaturas abaixo de zero em oleodutos do Ártico ou instalações de GNL podem fazer focas elastoméricas quebradiças, reduzindo sua eficácia de vedação. Válvulas de borboleta DM construídas com ligas de baixa temperatura e assentos de polímero especializados (por exemplo, PTFE) atenuam esse risco.

Flutuações de pressão:

Fadiga cíclica: alterações rápidas de pressão - comuns durante startups de tubulação, desligamentos ou eventos de surto - discussões e caules subjacentes ao estresse cíclico. Com o tempo, isso pode enfraquecer a integridade estrutural, potencialmente causando vazamentos ou falha catastrófica.

Cavitação e batida: gotas de pressão repentina perto do ponto de fechamento da válvula podem desencadear a cavitação (formação de bolhas de vapor que implodem e corroem as superfícies). As válvulas de borboleta DM com perfis de disco com engenharia de precisão e acabamentos anti-escavitação são projetados para dissipar a energia e reduzir os danos.

Caso em questão: DM Butterfly Valve Resilience

Os principais fabricantes de válvulas de borboleta DM, como aqueles que estão em conformidade com os padrões da API 609, abordam esses desafios por meio de engenharia avançada:

Seleção de material robusto: ligas de aço inoxidável ou duplex de alta qualidade resistem à deformação térmica, enquanto as vedações à base de fluorocarbono mantêm flexibilidade entre uma faixa de -50 ° C a 200 ° C.

Projeto tolerante à pressão: as configurações de dois deslocamentos ou triplos minimizam o desgaste do assento durante a operação frequente, mesmo abaixo dos diferenciais de pressão de 150 bar.

Integração de monitoramento em tempo real: As válvulas DM modernas são cada vez mais emparelhadas com os sensores habilitados para a IoT para rastrear dados de temperatura, pressão e torque, permitindo a manutenção preditiva.

O custo da negligência: riscos operacionais e financeiros

A falha em explicar os impactos de temperatura e pressão pode levar a:

Desligamentos não planejados: uma única falha da válvula em um oleoduto de petróleo bruto pode interromper a produção por horas, custando milhões em receita perdida.

Riscos de segurança: vazamentos causados por falha de vedação em linhas de gás de alta pressão representam riscos de explosão.

Passivo ambiental: malfunções de válvulas em plataformas ou refinarias offshore podem resultar em derramamentos com severas penalidades regulatórias.

Melhores práticas para maximizar o desempenho da válvula DM

Para mitigar os riscos, os especialistas do setor recomendam:

Seleção de válvula específica do ambiente: Materiais e projetos de válvula combinam com a faixa de temperatura/pressão operacional.

Teste regular de integridade: use métodos não destrutivos, como testes ultrassônicos, para detectar micro-palhetas ou desgaste de vedação.

Aproveite as tecnologias inteligentes: implemente sistemas de monitoramento de condição para detectar anomalias antes que a falha ocorra.

As flutuações de temperatura e pressão são inevitáveis na indústria de petróleo, mas seu impacto nas válvulas de borboleta DM não precisa ser catastrófico. Ao combinar engenharia avançada, manutenção proativa e análise de dados em tempo real, as operadoras podem garantir que essas válvulas tenham desempenho confiável, mesmo nas condições mais exigentes. À medida que o setor se move em direção a ambientes mais extremos-desde a perfuração profunda à exploração do Ártico-o papel das válvulas de borboleta resilientes e com arremesso de precisão e engenharia de precisão só crescerão em importância.

+86-0515-88429333

+86-0515-88429333